안녕하세요. 정베디입니다.

저번 글에서는 키캡의 재질에 따라서 키캡을 알아보았습니다.

하지만 키캡에 아무 글씨가 없다면 대부분의 사람들은 이게 무슨 키인지 확인하기 힘들겠죠.

그래서 키캡에 글자를 인쇄(각인)하여 키캡을 제작합니다.

이때 이 키캡에 글자 인쇄는 어떤 방식으로 이루어질까요?

이번 글에서는 키캡의 글자 인쇄 방식에 따라서 분류하고 특징에 대해서도 알아보도록 하겠습니다.

바로 시작하겠습니다!

1. 이중사출 (이색사출)

( Double Shot / Dual Shot / Two shot )

이중사출은 총 두 번에 걸쳐서 소재를 사출하여 키캡을 제작하는 방식입니다.

별도로 제작하여 합치는 방식이 아니라 한 개의 틀에서 이루어집니다.

두 개의 소재가 다를 수도 있으며 색상이 다를 수도 있습니다.

키캡 하부를 보면 아래 사진과 같이 두 가지색으로 이루어진 것을 확인할 수 있습니다.

장점

하부의 소재 자체가 글자가 되는 것이기 때문에 각인의 내구성이 매우 뛰어납니다.

또한 다양한 색상을 사용하여 제작할 수 있기 때문에 색상의 다양성이 풍부합니다.

하부에 반투명/투명 소재를 사용하기 쉽기 때문에 LED 투과 키캡을 만들기 용이합니다.

단점

초기 금형 비용이 매우 비싸다는 것입니다. 따라서 소량 생산이 불가합니다.

금형이 까다롭기 때문에 대부분 비슷한 디자인을 사용한다는 것입니다.

그래서 이중사출을 보다보면 거기서 거기라는 느낌을 받으실 수도 있습니다.

그 외

PBT는 소재의 특성상 열변형률과 수축률 때문에 가공이 어려워 결점이 생길 확률이 높아집니다.

그래서 이중사출의 대부분은 ABS 키캡으로 제작됩니다.

하지만 최근에는 PBT도 이중사출로 많이 출시되는 편입니다.

정리

| 이중 사출 | 장점 | 단점 | 기타 |

| ㆍ 뛰어난 각인 내구성 ㆍ 색상 다양성 풍부 ㆍ 투과 키캡 제작 용이 |

ㆍ 비싼 초기 금형 비용 ㆍ 소량 생산 불가 ㆍ 비슷한 디자인 산재 |

ㆍ 대부분 ABS 키캡 ㆍ 최근 PBT 키캡 증가 |

2. 염료 승화 (열승화)

( Dye Sublimation / Dye-Sub )

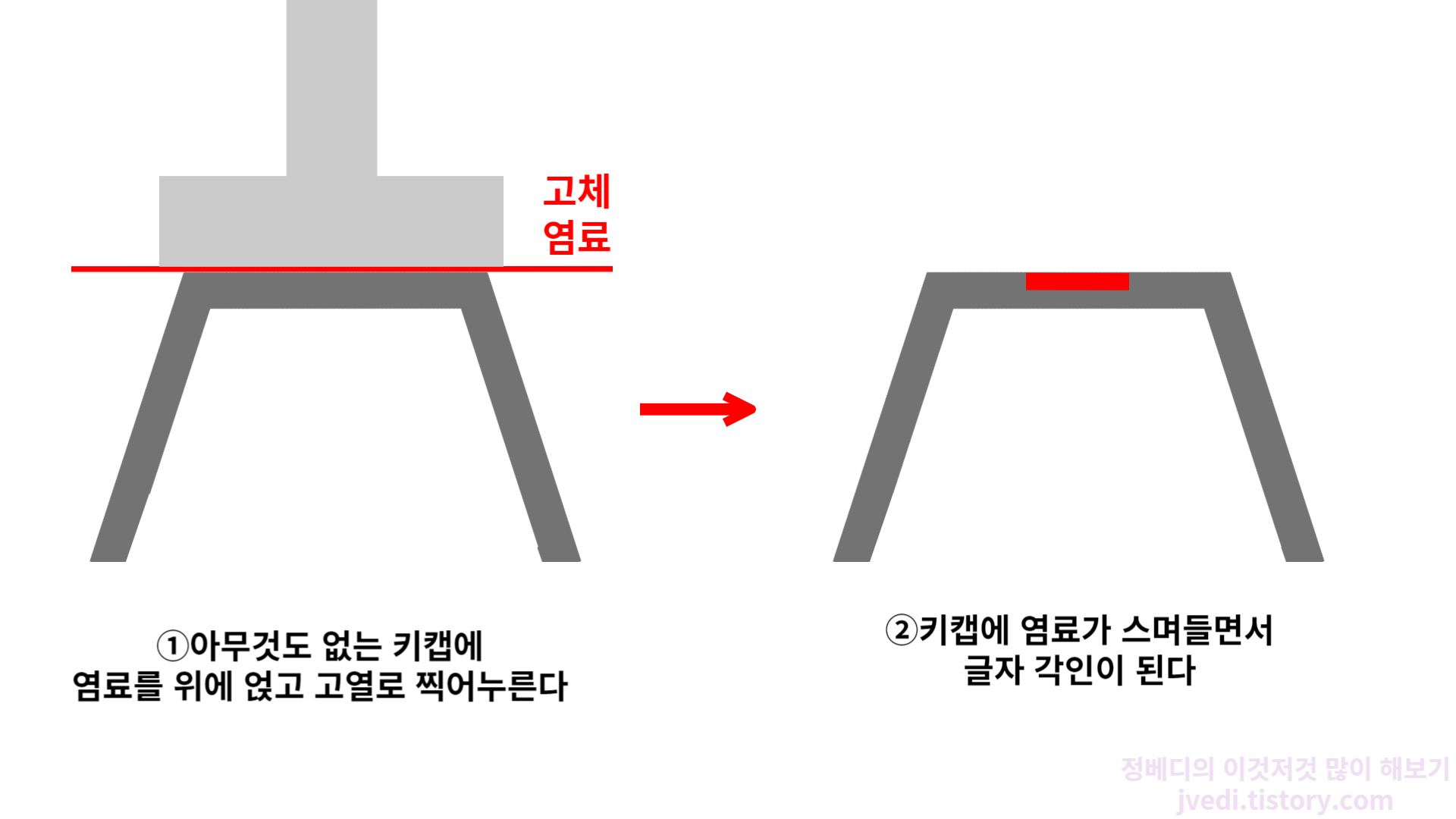

염료 승화는 키캡에 염료를 올리고 고열로 찍어눌러서 글자를 새기는 방식입니다.

오랜 시간 누르고 있기 때문에 키캡에 염료가 스며들게 된다는 점이 특징입니다.

염료가 스며들면서 색을 입히기 때문에 각인이 손으로 만져지지 않는다는 점도 특징입니다.

장점

키캡의 높은 내구성입니다. 염료가 스며들다보니 오랜 시간 사용해도 키캡이 지워지는 일이 적습니다.

복잡한 키캡 디자인을 값싸게 가공할 수 있다는 것입니다.

해당 모양대로 위에서 아래로 찍어누르기만 하면 되기 때문입니다.

이중사출에 비해 저렴한 편입니다.

단점

고열을 사용하다보니 공해가 발생할 수 있다는 점과 키캡의 수축이 발생할 수 있다는 것입니다.

또한 염료가 스며들게 하는 방식이다보니 염료 번짐, 각인 완성도 저하, 글자 위치 제각각 등 여러 문제가 있습니다.

더불어 키캡과의 대비가 뚜렷한 염료만 사용할 수 있다는 것입니다. 그래서 색상 다양성에 한계가 있습니다.

그 외

열에 약한 소재인 ABS는 염료승화를 통해 각인을 새길 수 없습니다.

그래서 PBT 키캡인 경우에 많이 사용되는 각인 방식입니다.

정리

| 염료 승화 | 장점 | 단점 | 기타 |

| ㆍ 뛰어난 각인 내구성 ㆍ 복잡한 키캡 디자인 가능 ㆍ 비교적 저렴한 공정 |

ㆍ 공해 발생 가능성 존재 ㆍ 키캡 수축 가능성 존재 ㆍ 염료 번짐 ㆍ 각인 위치 다를 가능성 |

ㆍ ABS 소재에는 사용 불가 |

3. 전승화 (5면 열승화, 열전사)

( Dye-Sub / Dip Sub )

전승화는 염료 승화와 동일한 방식으로 각인을 새기는 방식입니다.

염료 승화와 다른 점은 키캡 모든 면에 염료를 스며들게 한다는 것입니다.

찍어누르기도 하지만 고열을 쬐어 염료를 입히는 경우가 많습니다.

일부분만 제외하고 각인하는 경우도 있습니다.

장점

장점은 염료 승화와 동일합니다.

키캡의 높은 내구성과 복잡한 키캡 디자인을 값싸게 가능하다는 점입니다.

염료 승화와는 다르게 키캡을 전부 덮어버리기 때문에 비교적 색상 다양성이 풍부합니다.

또한 전승화는 키캡의 모든 면이 매끄럽게 이어지는 연결성있는 디자인이 가능하다는 점이 있습니다.

단점

이것 또한 염료 승화와 거의 비슷합니다.

고열 사용으로 인해 공해 발생, 키캡 수축이 발생한다는 것입니다.

또한 염료가 스며들게끔 하기 때문에 염료 번짐, 각인 완성도 저하, 글자 위치 제각각 등 문제가 생길 수 있습니다.

전승화의 경우에는 아래 사진과 같이 키캡 아래쪽에서도 염료가 스며든 게 보입니다.

그 외

염료 승화와 동일하게 고열을 사용하기 때문에

ABS 키캡에는 잘 사용하지 않는 방식입니다.

정리

| 전승화 | 장점 | 단점 | 기타 |

| ㆍ 뛰어난 각인 내구성 ㆍ 복잡한 키캡 디자인 가능 ㆍ 비교적 저렴한 공정 ㆍ 연결성 있는 디자인 가능 |

ㆍ 공해 발생 가능성 존재 ㆍ 키캡 수축 가능성 존재 ㆍ 염료 번짐 ㆍ 각인 위치 다를 가능성 |

ㆍ ABS 소재에는 사용 불가 |

4. 레이저 각인

( Laser Foaming/Charring/Etching )

레이저 각인은 레이저를 이용해서 키캡에 글자를 새기는 것입니다.

주로 키캡을 녹였다가 식으면서 발생하는 팽창을 이용한 Foaming(2-1)과

키캡 겉면을 태우거나 부식시키는 Charring(2-2)과 Etching(2-2)이 있습니다.

장점

매우 값싸고 간편하게 가공이 가능하다는 것입니다.

어두운 키캡인 경우에는 Foaming을 하거나 태운 후 염료를 채우는 방식으로 가공합니다.

밝은 키캡인 경우에는 태우기만 하는 경우가 많습니다.

단점

키캡의 내구성이 매우 낮다는 것입니다.

또한 흰색으로 각인을 했을 경우에는 때가 매우 잘 타는 편이며,

각인된 글자의 촉감이 매우 심하게 이질적입니다.

그 외

레이저 각인 시에는 키캡이 주로 ABS일 때 많이 사용됩니다.

대부분 낮은 가격대의 제품에 사용이 많이 되기 때문인 것 같습니다.

(낮은 가격의 ABS + 낮은 가격의 레이저 각인)

정리

| 레이저 각인 | 장점 | 단점 | 기타 |

| ㆍ 값이 쌈 ㆍ 간단한 공정 |

ㆍ 낮은 각인 내구성 ㆍ 각인 자체에 때가 잘 탐 ㆍ 각인의 이질적 촉감 |

ㆍ ABS 키캡에 주로 사용 |

5. 실크 각인 (스크린 프린팅)

( Silk Printing / Silk Screen / Screen Printing )

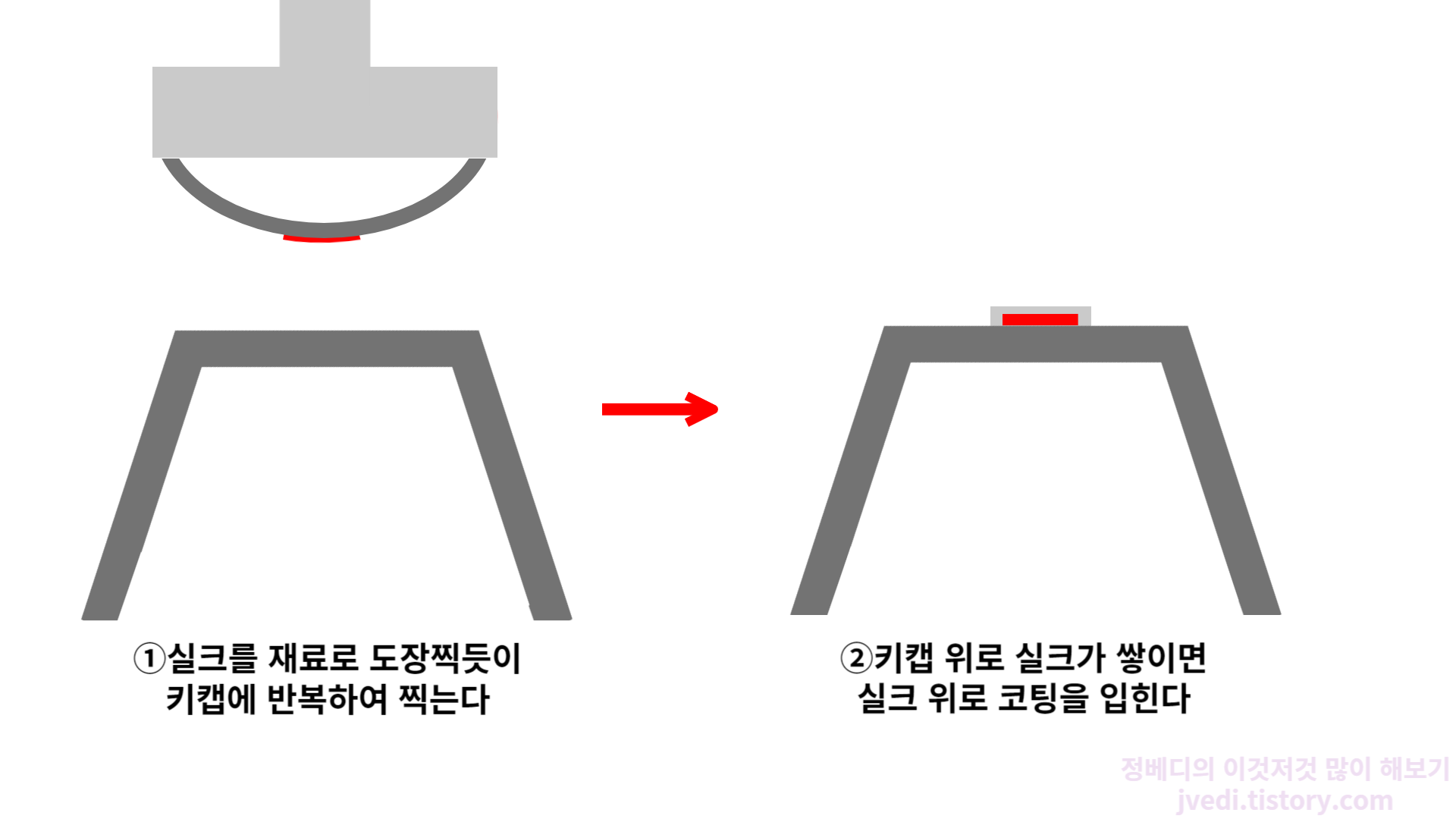

실크 각인은 실크를 재료로 하는 도장을 키캡에 반복적으로 찍어서 실크를 쌓는 방식입니다.

이후에 실크에 코팅을 입혀서 실크가 벗겨지는 것을 방지합니다.

장점

간단한 공정으로 진행이 된다는 것입니다.

또한 값이 싸서 많은 사무용 키보드가 해당 방식으로 제작됩니다.

실크의 색 표현력이 좋아 가독성이 좋다는 장점 또한 존재합니다.

단점

내구성이 매우 약하다는 것입니다. 몇 개월에서 몇 년 쓰면 실크가 떼어져 나오는 경우가 허다합니다.

또한 각인이 미세하게 손에 걸린다는 점도 호불호가 크게 갈리는 요소입니다.

반복적으로 찍기때문에 각인 글자의 위치가 일정하지 않을 수가 있습니다.

그 외

주로 ABS 키캡에 사용됩니다.

정리

| 실크 각인 | 장점 | 단점 | 기타 |

| ㆍ 값이 싸다 ㆍ 간단한 공정 ㆍ 가독성 좋음 |

ㆍ 낮은 각인 내구성 ㆍ 각인 위치 다를 가능성 ㆍ 각인의 이질적 촉감 |

ㆍ ABS 키캡에 주로 사용 |

6. 음각 인쇄 (인그레이브 인필드)

( Engraving )

음각 인쇄는 키캡에 글자 모양으로 홈을 파서 그 사이에 염료를 채워넣는 방식입니다.

주로 레이저로 음각을 많이 파는 편이며, 염료는 채워넣지 않는 경우도 존재합니다.

최근에는 염료를 채워넣지 않는 경우가 더 많은 것 같습니다.

장점

염료를 채워넣지 않은 금속 키캡에 음각 인쇄를 진행했을 경우 깔끔한 느낌을 낼 수 있습니다.

염료를 채웠을 때에는 색 표현력이 좋아서 가독성이 매우 좋습니다.

단점

염료의 상태에 따라 글자가 쉽게 지워질 위험이 있습니다.

손에 염료가 묻어나올 위험이 있습니다.

염료를 채우지 않았을 때에는 가독성이 매우 안 좋습니다.

그 외

주로 PBT와 금속에 사용되는 방식입니다.

정리

| 음각 인쇄 |

장점 |

단점 |

기타 |

||

| 염료 O | 염료 X | 염료 O | 염료 X | ㆍ PBT,금속 키캡 주로 사용 | |

| ㆍ 가독성↑ | ㆍ 깔끔함 | ㆍ 지워짐 ㆍ 묻을 위험 |

ㆍ 가독성↓ | ||

7. UV 프린팅

( UV Printing )

UV 프린팅은 UV(자외선)을 이용해서 코팅지를 키캡에 붙이는 방식입니다.

값싼 커스텀 키캡을 제작할 때 주로 사용하는 방식입니다.

키캡의 모든 면에 프린팅을 할 수도 있고 윗 부분만 할 수도 있습니다.

장점

매우 값싸게 제작이 가능합니다.

매우 공정이 간단합니다. 그래서 일반인들도 접근성이 좋습니다.

코팅지 디자인 그대로 키캡이 만들어지기 때문에 팬메이드 굿즈 만들 때도 종종 사용됩니다.

단점

키캡의 질감이 다소 거칠어서 호불호가 있습니다.

키캡의 내구성은 안 좋습니다. 레이저 각인보다는 좋으며 실크 각인보다는 안 좋습니다.

그 외

주로 ABS와 PBT에 주로 사용되는 방식입니다.

정리

| UV 프린팅 | 장점 | 단점 | 기타 |

| ㆍ 값이 쌈 ㆍ 간단한 공정 |

ㆍ 거친 키캡 질감 ㆍ 낮은 키캡 내구성 |

ㆍ ABS, PBT 키캡 주로 사용 |

8. 무각인

( Blank Keycap )

무각인..도 각인이라고 할 수 있을까요?

각인을 안 했지만 아무튼 각인이라고 해보겠습니다.

무각인은 말 그대로 각인을 하지 않은 키캡을 의미합니다.

주로 깔끔하게 색배열만 보고 싶은 키캡이거나 키캡 자체가 예쁜 젤리 키캡에 많이 쓰입니다.

장점

글자 각인이 지워질 위험이 없습니다. 글자가 없기 때문입니다.

키캡 자체의 색을 감상하실 수 있습니다.

단점

가독성이 매우 떨어집니다. 글자가 없기 때문입니다.

키캡 소재에 따라 느낌이 많이 달라집니다.

그 외

주로 PBT, POM, 금속 합금 키캡에 사용됩니다.

정리

| 무각인 | 장점 | 단점 | 기타 |

| ㆍ각인이 지워질 위험 없음 ㆍ키캡 색상 감상 가능 |

ㆍ매우 낮은 가독성 ㆍ높은 키캡 소재 의존성 |

ㆍPBT, POM, 금속 주로 씀 |

9. 기타

( etc. )

위에서 다루지 않은 여러 방식도 많이 존재합니다.

①패드 스티커를 갖다 붙이는 방법도 있으며

②마스킹을 해서 글자만 도색하는 방법도 있습니다

요즘은 또 그냥 ③3D 프린팅으로 뽑는 방법도 있습니다.

각각의 방법 또한 장단점이 존재하지만,

시장에서 주로 다루지 않는 방법이기 때문에 별도로 설명을 드리진 않았습니다.

총정리

① 각 방식별 장단점과 기타 사항 정리

| 장점 |

단점 |

기타 |

|||

| 이중 사출 | ㆍ뛰어난 각인 내구성 ㆍ색상 다양성 풍부 ㆍ투과 키캡 제작 용이 |

ㆍ비싼 초기 금형 비용 ㆍ소량 생산 불가 ㆍ비슷한 디자인 산재 |

ㆍ대부분 ABS 키캡 ㆍ최근 PBT 키캡 증 |

||

| 염료 승화 | ㆍ뛰어난 각인 내구성 ㆍ복잡한 키캡 디자인 가능 ㆍ비교적 저렴한 공정 |

ㆍ공해 발생 가능성 존재 ㆍ키캡 수축 가능성 존재 ㆍ염료 번짐 ㆍ각인 위치 다를 가능성 |

ㆍABS 소재에는 사용 불가 | ||

| 전승화 | ㆍ# 염료 승화와 동일 + ㆍ연결성 있는 디자인 가능 |

ㆍ# 염료 승화와 동일 | ㆍABS 소재에는 사용 불가 | ||

| 레이저 각인 | ㆍ값이 쌈 ㆍ간단한 공정 |

ㆍ낮은 각인 내구성 ㆍ각인 자체에 때가 잘 탐 ㆍ각인의 이질적 촉감 |

ㆍABS 키캡에 주로 사용 | ||

| 실크 각인 | ㆍ값이 쌈 ㆍ간단한 공정 ㆍ가독성 좋음 |

ㆍ낮은 각인 내구성 ㆍ각인 위치 다를 가능성 |

ㆍABS 키캡에 주로 사용 | ||

| 음각 인쇄 | 염료 O | 염료 X | 염료 O | 염료 X | ㆍPBT,금속 키캡 주로 사용 |

| ㆍ가독성↑ | ㆍ깔끔함 | ㆍ 지워짐 ㆍ묻을 위험 |

ㆍ가독성↓ | ||

| UV 프린팅 | ㆍ값이 쌈 ㆍ간단한 공정 |

ㆍ거친 키캡 질감 ㆍ낮은 각인 내구성 |

ㆍABS,PBT 키캡 주로 사용 | ||

| 무각인 | ㆍ각인이 지워질 위험 없음 ㆍ키캡 색상 감상 가능 |

ㆍ매우 낮은 가독성 ㆍ높은 키캡 소재 의존성 |

ㆍPBT,POM,금속 주로 씀 | ||

② 각 방식의 키캡 내구성 비교

# 레이저 각인이 제일 안 좋습니다

무각인 = 음각 인쇄(염료 X) > 이중 사출 > 염료 승화 = 전승화 > 실크 각인 > UV 프린팅 > 음각 인쇄(염료 O) > 레이저 각인

궁금하신 내용이 있다면 댓글 남겨주시고

게시글이 좋았다면 공감 해주시면 감사드리겠습니다

이상 키캡 각인 방식에 대해 알아봤습니다.

감사합니다.

다음 글도 한 번 읽어보세요! 여러분들께 분명 도움이 될 것입니다!

키보드에 대해 알아보자! [1편] - 키캡 재질 종류에 대해서 (ABS 소재, PBT 소재, POM, PC, 아크릴)

안녕하세요. 정베디입니다. 최근에 키보드가 수명을 다하면서 키보드를 알아보던 찰나, 커스텀 키보드라는 것을 알게 되었습니다. 키보드 판때기와 스위치 그리고 키캡을 구매하여 나만의 키보

jvedi.tistory.com

'하드웨어 > 키보드' 카테고리의 다른 글

| 키보드에 대해 알아보자! [1편] - 키캡 재질 종류에 대해서 (ABS 소재, PBT 소재, POM, PC, 아크릴) (0) | 2023.08.28 |

|---|

댓글